顯氣孔率檢測機構

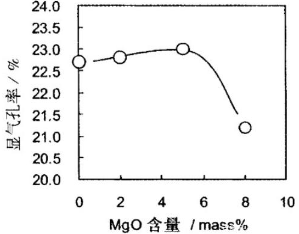

顯氣孔率,也稱為開口氣孔率,是指耐火制品中開口氣孔的體積與制品總體積的百分比。它是評價耐火原料或制品質量的重要指標,可以反映耐火材料的致密程度,同時也表征制造工藝中粒度組成、成型和燒成是否合理。在中國耐火材料界,除非特別指明,通常所說的氣孔率即指顯氣孔率。除了輕質耐火材料制品外,低氣孔率的原料或制品有助于提高產品的機械強度、減少與熔渣接觸的表面積、延長使用壽命。因此,提高耐火材料的致密化是改進方向之一。下面就將關于顯氣孔率的檢測進行詳細介紹。

顯氣孔率檢測項目

顯氣孔率是評價耐火原料或制品質量的重要指標,不僅可反映耐火材料的致密程度,而且還表征其制造工藝中粒度組成、成型和燒成是否合理。除輕質耐火材料制品外,低氣孔率原料或制品對于提高產品質量、提高制品的機械強度、減少與熔渣接觸的表面積、延長使用壽命都是有益的。

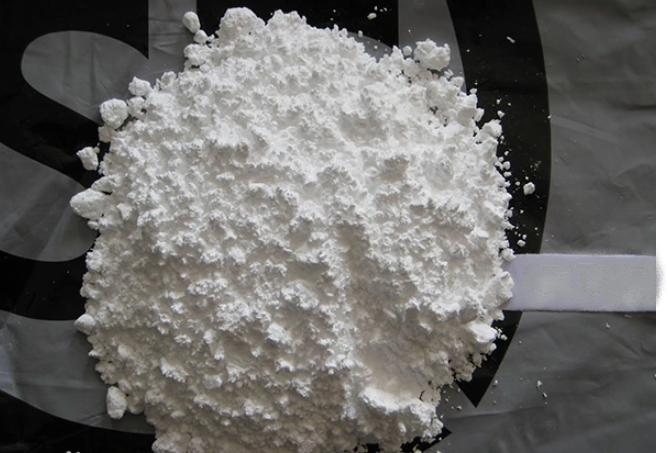

因此,可對陶瓷、焦炭、棕剛玉、鋰鹽、蓄熱體、透氣磚芯、瓷磚、泡沫混凝土、格子磚、耐火澆注料等進行顯氣孔率的檢測。

顯氣孔率測試方法

顯氣孔率測試的主要方法包括:

1、真空法

此方法涉及將樣品放入密閉容器中,然后抽取真空以達到一定真空度,再注入水或其他液體浸泡樣品。這樣可以通過測量樣品在真空中的重量與在液體中的重量之差來計算顯氣孔率。

2、煮沸法

在此方法中,樣品被放入沸水中浸泡,以排出其中的氣體并讓水填滿空隙。通過測量樣品的干重、懸浮重量和濕重,可以計算出顯氣孔率。

3、熱重分析法(TGA)

這種方法通過測量材料在加熱過程中失去的重量來確定氣孔率,適用于多種材料結構。

4、氣體放大法(GA)

此方法需要將材料浸泡在溶劑中,進行真空處理或高壓飽和,然后測量材料和溶劑之間的氣體壓力變化來計算氣孔率。

5、氬離子束切割法(FIB)

此技術利用氬離子束將材料切割成薄片,然后用電子顯微鏡和計算機分析薄片來確定氣孔率。

6、壓汞法

此方法利用高壓汞進入材料中的孔隙來測量孔隙體積,然后根據材料中汞的總含量和孔隙體積來確定氣孔率。

7、X射線檢測法

采用X射線透射技術,通過檢測物體對X射線的吸收程度和透射情況來分析氣孔率。

每種方法都有其優缺點,適用于不同類型的材料和測試需求。選擇哪種方法取決于具體的應用場景和測試要求。

顯氣孔率檢測標準(部分)

1、YB/T 908-1997 碳素材料顯氣孔率的測定

2、GB/T 24529-2009 炭素材料顯氣孔率的測定方法

3、GB/T 1966-1996 多孔陶瓷顯氣孔率、容重試驗方法

4、GB/T 25995-2010 精細陶瓷密度和顯氣孔率試驗方法

5、QC/T 583-1999 汽車制動器襯片顯氣孔率試驗方法

6、QB/T 1642-2012 陶瓷坯體顯氣孔率、體積密度測試方法

7、ZB/T T24006-1989 汽車制動器襯片顯氣孔率試驗方法

8、QB/T 1642-1992 陶瓷坯體顯氣孔率、體積密度測試方法

9、CSN 72 1155-1983 天然建筑石材吸水性和顯氣孔率測定

10、ASTM B276-05(2010 燒結碳化物顯氣孔率的標準試驗方法

11、CSN 72 1155 ZZ1-2000 測定吸收和顯氣孔率的自然建筑石材

12、YB/T 5200-1993 致密耐火澆注料 顯氣孔率和體積密度試驗方法

13、GB/T 2997-2000 致密定形耐火制品 體積密度、顯氣孔率和真氣孔率試驗方法

14、KS L ISO 5017:2013 致密定形耐火制品.體積密度、顯氣孔率和真氣孔率的測定

15、NF B40-318*NF ISO 5017:2013 致密定型耐火制品 體積密度、顯氣孔率和真氣孔率的測定

16、CSN 72 1565 Cast.6-1985 通過燃燒測定重量損失,水分吸入,顯氣孔率和容重

17、KS L ISO 5017-2013(2018 堆積密度 顯氣孔率和真氣孔率的致密定形耐火制品的測定

18、GB/T 2997-2015 致密定形耐火制品體積密度、顯氣孔率和真氣孔率試驗方法

19、ASTM C1039-85(2000 石墨電極容積密度、表觀比重和顯氣孔率的測定方法

總的來說,顯氣孔率檢測是一項重要的表面缺陷檢測技術。通過對材料表面進行高精度掃描和顯微分析,能夠精確測量材料中的氣孔率,即表面上可見的氣孔或孔洞的百分比。這對于許多行業來說至關重要,特別是在航空、汽車、電子和制造業中,因為氣孔會導致材料的脆性、疲勞性和耐久性下降。通過及時的顯氣孔率檢測,可以及早發現和解決材料中的缺陷問題,避免可能導致產品失效的風險。

464

464  464

464